Sistema SCADA y HMI

@d_ottoniel

Definitivamenete la existencia de sistemas SCADA, acrónimo de Supervisory Control and Data Acquisition, brindan la posibilidad de procesos de producción más precisos, seguros e integrales desde el punto de vista operativo y gerencial de una empresa, pues logran conjuntar aspectos como el control y la supervisión además de permitir la creación de bases de datos e informes que respaldan la toma de decisiones, entre muchas otras prestaciones que dependerán de las características del software y hardware a implementarse según los requerimientos productivos en múltiples ámbitos como pueden ser cementeras, petroquímicas, embotelladoras, por citar algunos ejemplos.

|

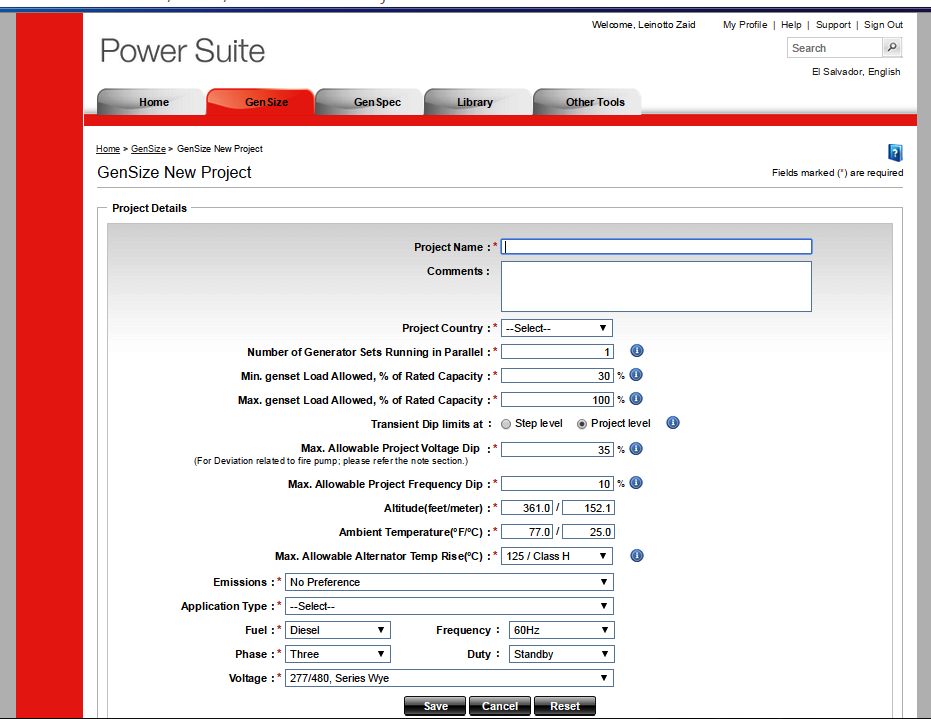

Figura 1.Interfaz gráfica desarrollada en Intouch

Algo que resulta muy útil de colocar en perspectiva es el hecho que un HMI "Interfaz Humano Máquina" (por eso de la igualdad de género) es una ventana del proceso, es la parte gráfica del mismo que apoya la labor del operario ya sea a nivel de control o simplemente supervisión. Un HMI es una parte integrante de un sistema SCADA, aunque hay aplicaciones que pueden manejarse de forma independiente comúnmente llamadas Stand Alone.

Fig.2 Esquema de los elementos de un sistema SCADA.

Fuente: http://hamd.galeon.com

Es mucha la información que en lo que respecta a los HMI puede disponerse actualmente como mucha la terminología y los puntos que son precisos aclarar. Es debido a eso que el propósito de este blog es más bien colocar una situación concreta de aprendizaje respecto al tema y más específicamente en el diseño de la interfaz gráfica a partir de software y hardware de diseño existentes en el mercado. En el enlace mostrado abajo, pueden observarse una amplia gama de fabricantes de software y hardware adaptado exclusivamente para el desarrollo de sistemas SCADA/HMI y que en algunos casos permiten a las personas interesadas en conocer los productos descargar versiones de software más o menos full o cómo versiones de prueba para conocer los detalles de la programación y las prestaciones del mismo.